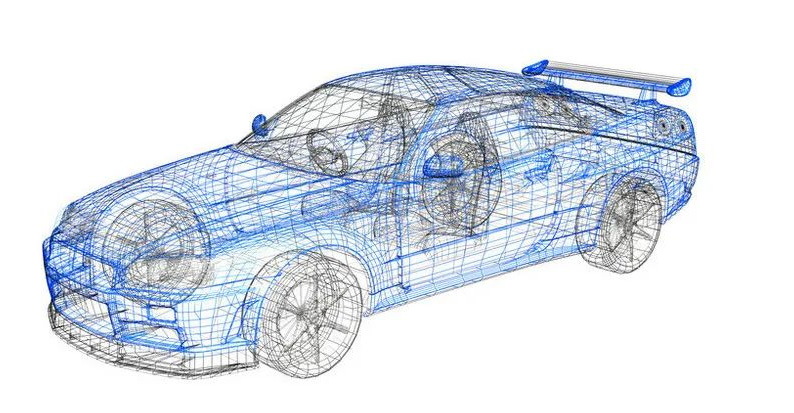

што е задно крило

„Задниот спојлер“, познат и како „спојлер“, е почест кај спортските автомобили и спортските автомобили, што може ефикасно да го намали отпорот на воздухот генериран од автомобилот при голема брзина, да заштеди гориво и да има добар изглед и декоративен ефект.

Главната функција на задното крило е да го натера воздухот да врши четврта сила врз автомобилот, односно да го прилепува за земјата. Може да го неутрализира делот од подигнувањето, да го контролира автомобилот да лебди нагоре, да го намали влијанието на отпорот на ветерот, така што автомобилот може да вози блиску до патот, со што се подобрува брзината на автомобилот. Стабилност при возење.

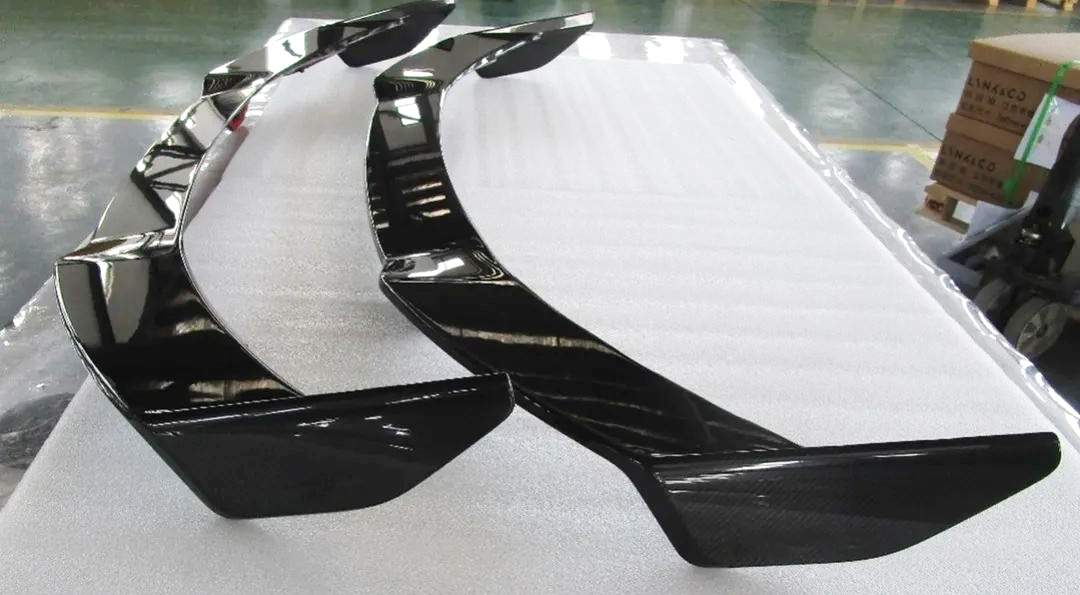

HRC едноделно задно крило од јаглеродни влакна

Постоечкиот процес на опашко крило најчесто користи пластично вбризгување или вакуумско инфузиско лиење од композитни материјали од влакна, но има следниве недостатоци:

Цврстината и цврстината на задното крило лиено со вбризгување се недоволни, а работниот век е краток;

Површинскиот изглед на пластичната опашка и опашката од лиење со вакуумско вбризгување не е естетски пријатен и не може да ги задоволи барањата на луксузните модели кои се стремат кон уникатен и извонреден изглед;

Традиционалната опашка перка се комбинира во целокупна форма преку секундарниот процес на лепење, но овој метод на производство има недостатоци како ниска ефикасност на обработка, лесно искривување и деформација на производот, а јазот во лепењето сериозно влијае на изгледот на обликот;

Покрај тоа, надворешните делови на автомобилот и структурните делови претходно произведени со процес на вакуумска инфузија или PCM препрег калапи во Кина се во основа на ниво на проверка, а нивната големина и перформанси се нестабилни, што не може да ги задоволи барањата на серијата и стабилноста на автомобилската индустрија.

Тимот на HRC истражуваше низа технологии за производство и тестирање, како што се верификација на материјали, структурен дизајн, анализа на симулација, развој на калапи, развој на CNC алатки, развој на алатки за лепење и технологија за тестирање, ги надмина тешкотиите една по една и успешно разви едноделна опашка од јаглеродни влакна. Има комплексен облик, прекрасен изглед, бара функционални барања, силни механички својства и ги исполнува барањата за мала тежина, со вкупна тежина помала од 1,6 кг.

Постоечкиот процес на опашко крило најчесто користи пластично вбризгување или вакуумско инфузиско лиење од композитни материјали од влакна, но има следниве недостатоци:

Цврстината и цврстината на задното крило лиено со вбризгување се недоволни, а работниот век е краток;

Површинскиот изглед на пластичната опашка и опашката од лиење со вакуумско вбризгување не е естетски пријатен и не може да ги задоволи барањата на луксузните модели кои се стремат кон уникатен и извонреден изглед;

Традиционалната опашка перка се комбинира во целокупна форма преку секундарниот процес на лепење, но овој метод на производство има недостатоци како ниска ефикасност на обработка, лесно искривување и деформација на производот, а јазот во лепењето сериозно влијае на изгледот на обликот;

Покрај тоа, надворешните делови на автомобилот и структурните делови претходно произведени со процес на вакуумска инфузија или PCM препрег калапи во Кина се во основа на ниво на проверка, а нивната големина и перформанси се нестабилни, што не може да ги задоволи барањата на серијата и стабилноста на автомобилската индустрија.

Тимот на HRC истражуваше низа технологии за производство и тестирање, како што се верификација на материјали, структурен дизајн, анализа на симулација, развој на калапи, развој на CNC алатки, развој на алатки за лепење и технологија за тестирање, ги надмина тешкотиите една по една и успешно разви едноделна опашка од јаглеродни влакна. Има комплексен облик, прекрасен изглед, бара функционални барања, силни механички својства и ги исполнува барањата за мала тежина, со вкупна тежина помала од 1,6 кг.

Предности на задното крило од јаглеродни влакна

Технологија за лиење интегрирана во производот. Производите можат стабилно да се произведуваат во серии, што не само што ја подобрува ефикасноста на производството, туку и заштедува трошоци за развој и ги намалува трошоците за производот.

Процесот на лиење од едно парче го намалува процесот на лепење и избегнува искривување и деформација за време на процесот на лепење. Покрај тоа, уникатниот дизајн на овој производ може да го истакне спортскиот изглед на целото возило.

Лесно се инсталира и го олеснува последователното расклопување и одржување, задоволувајќи ги потребите на клиентите за практично склопување на возилото. Со користење на комбинација од механичко поврзување со завртки и пластично спојување, методот на склопување е побезбеден и посигурен.

Разумен дизајн на линијата за разделување на производот, реализирајте ја контролата на линијата за разделување на производот во рамките на 0,2 mm, за да се обезбеди прекрасен ефект на 3K текстура на површината.

Изгледот е заштитен со боја со висока осветленост, која ги исполнува тестовите за светлосно стареење повеќе од 2000 часа и тестот за термичко стареење, а во исто време обезбедува прекрасен изглед на производот.

Вкупната тежина на производот е помала од 1,6 кг. Иако постигнува мала тежина, тој исполнува повеќе од 30 проверки на перформансите, како што се тест за вибрации со висока фреквенција од 5-200HZ и тест за удар на ниска температура од -30°C.

Дизајнот на внатрешната шуплива структура значително ја намалува тежината на производот, ефикасно намалувајќи го отпорот на ветер и потрошувачката на гориво. Тестовите покажуваат дека склопувањето на овој производ може да го зголеми притисокот при максимална брзина од 11 кг на 40 кг под услов коефициентот на отпор на ветер да остане практично непроменет, што значително ја подобрува стабилноста на управувањето.

Апликација на задно крило од јаглеродни влакна

Производот има голем број независни права на интелектуална сопственост и е масовно произведен. Повратните информации од пазарот и задоволството на клиентите за овој производ се одлични, што во голема мера го промовира развојот и примената на делови од јаглеродни влакна во автомобилската индустрија.

Време на објавување: 11 март 2022 година